Ihr Experte für Kunststoff-Spritzguss Teile und anspruchsvolle Lösungen.

Präzision in Kunststoff – Ihr zuverlässiger Partner für medizintechnische Lösungen

Kunststoff Christel liefert innovative, hochpräzise Kunststoff-Lösungen für Branchen mit besonders hohen Anforderungen wie im Bereich der Medizintechnik. Als Entwicklungslieferant unterstützen wir Sie bereits ab der Designidee Ihres Produktes. Profitieren Sie von unserem hauseigenem Werkzeugbau und einer Fertigung mit umfassender Reinraumkompetenz.

Als Spezialist für Kunststofftechnik in der Region Schwarzwald-Baar Heuberg überzeugen wir mit langjähriger Expertise und fertigen Produkte im Mikrobereich von 0,01 g bis hin zu Großteilen mit einem Teilegewicht von bis zu 5 kg. Mit unserer innerbetrieblichen Montage verarbeiten wir selbst komplexe Baugruppen bis zur Fertigstellung. Dabei optimieren wir unsere Prozesse und Verfahren stetig weiter, um Ihnen als Kunde höchste Qualität und wettbewerbsfähige Preise anbieten zu können.

Familienbetrieb aus Deutschland mit weltweitem Kundenstamm

Über 65 Jahre Erfahrung im Kunststoff-Spritzguss

Entwicklungsunterstützung, Werkzeugbau, Reinraum, Montage

Turnkey Solutions - Ihr Partner für eine ganzheitliche Umsetzung

Wir sind Ihr Spezialist für medizintechnische Kunststoff-Spritzgussteile und Reinraumfertigung. Von der ersten Idee bis zum fertigen Produkt begleiten wir Ihr Projekt mit höchster Präzision, Effizienz und Verlässlichkeit.

Unsere Kernkompetenzen – Entwicklungsunterstützung, Werkzeugherstellung, Spritzgussfertigung, Montage, Automatisierung und Qualitätssicherung – garantieren eine durchdachte, prozesssichere und normgerechte Umsetzung. Bereits in der Konzeptphase optimieren wir Bauteile für maximale Funktionalität und Wirtschaftlichkeit. In unserem hauseigenen Werkzeugbau entstehen hochpräzise Spritzgusswerkzeuge, die eine stabile Serienproduktion sicherstellen. Unsere Spritzgussfertigung liefert maßgeschneiderte Kunststofflösungen, die selbst höchsten Anforderungen standhalten. Durch unsere Montagekompetenz – auch unter Reinraumbedingungen – bieten wir unseren Kunden komplette Baugruppen aus einer Hand. Zudem steigern wir durch gezielte Automatisierung einzelner Produktions- und Prüfprozesse die Effizienz, Reproduzierbarkeit und Prozesssicherheit – gerade in sensiblen Anwendungsfeldern wie der Medizintechnik ein entscheidender Vorteil. Besonderen Wert legen wir auf Qualität und Validierung: durch modernste Messtechnik, dokumentierte Prozesse und normkonforme Prüfverfahren gewährleisten wir höchste Sicherheit und Zuverlässigkeit – essenziell für die Medizintechnik.

Dank unserer ganzheitlichen Kompetenz erhalten Sie eine schlüsselfertige Lösung, die Ihre Entwicklungszeiten verkürzt, Produktionsprozesse optimiert und höchste Qualitätsstandards sicherstellt.

Kunststoff Christel – Ihr Experte für medizintechnische Lösungen: Ob Gehäuse, chirurgische Instrumente oder komplexe Diagnostiksysteme – wir liefern Innovation, Präzision und Sicherheit für Ihre Anwendungen.

MEHR

Hauseigener Werkzeugbau

Das Fundament für höchste Qualität im Spritzguss. Hier entsteht, was später den Unterschied macht – mit viel Erfahrung, Leidenschaft fürs Detail und modernster Technik. Setzen Sie auf Lösungen, die perfekt passen – von der ersten Idee bis zur Serienreife.

MEHR

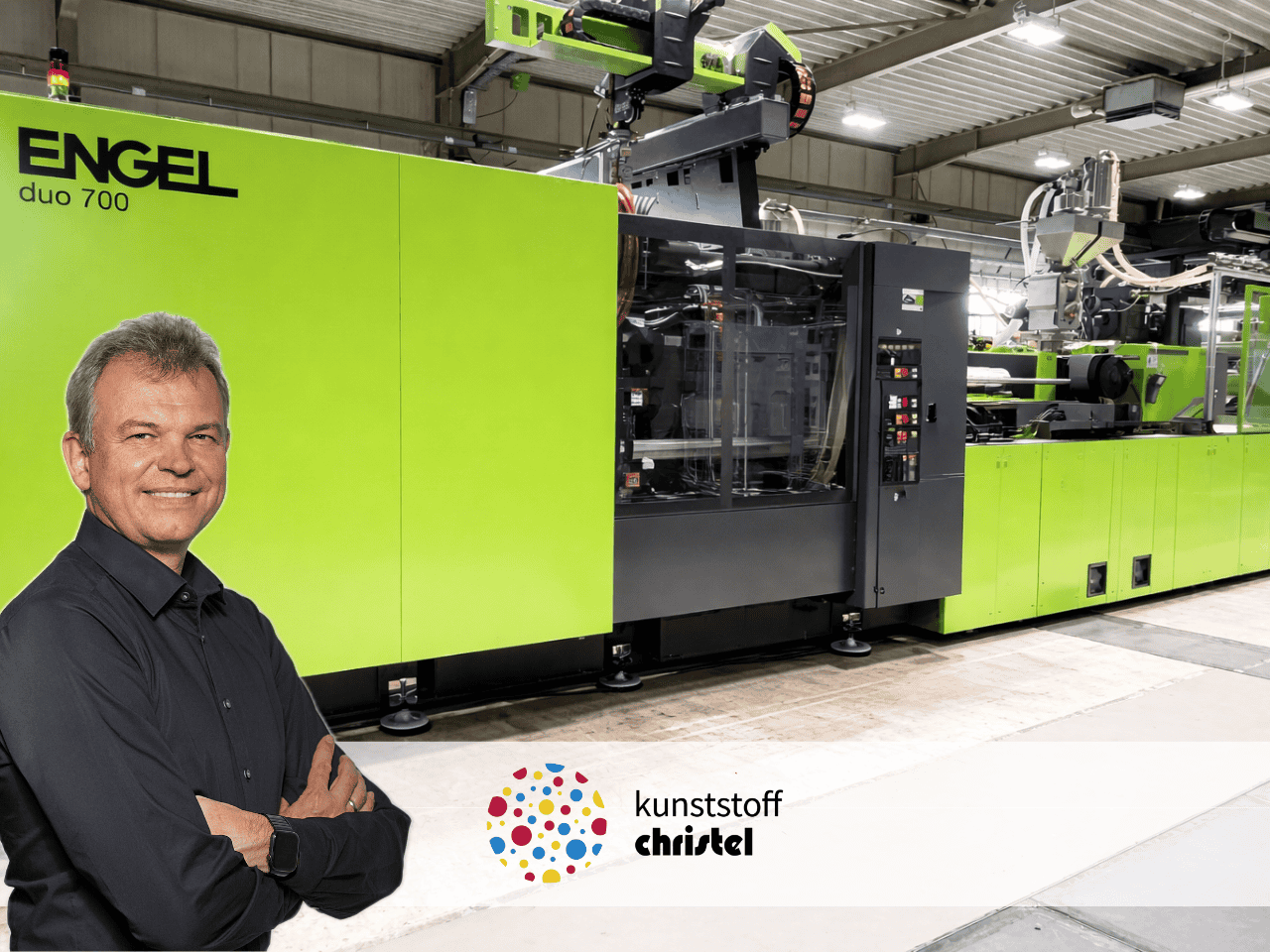

Spritzguss für höchste Ansprüche

Wir fertigen mit Präzision, Sorgfalt und bei Bedarf unter Reinraumbedingungen. Modernste Technik trifft auf zertifizierte Prozesse und echte Leidenschaft für Qualität.

MEHR

Hausinterne Montage mit Know-How

Durch unsere interne Montageabteilung sorgen wir für eine präzise und zuverlässige Weiterverarbeitung und sind somit in der Lage, hochkomplexe Baugruppen aus einer Hand anbieten zu können.

Komplexe Kunststoffbauteile für die Medizintechnik

gefertigt im Reinraum für höchste Qualitätsansprüche

Unser Reinraum der Klasse 7 ist nach ISO 14644 und VDI 2083 zertifiziert. Hier werden alle Produktionsschritte – vom Spritzguss über die automatisierte Bearbeitung bis zur reinraumgerechten Verpackung – unter strengen hygienischen Bedingungen durchgeführt. Modernste Luftfiltersysteme, kontrollierte Luftströme und festgelegte Verfahrensregeln garantieren eine keimfreie Umgebung. Regelmäßige Qualifizierungen und Messungen stellen sicher, dass wir konstant höchste Reinheitsstandards einhalten. So bieten wir Ihnen die ideale Lösung für anspruchsvolle Anwendungen.

Kunststoff-Fertigung nach höchsten Qualitätsstandards

Unsere Kunden vertrauen auf Qualität, Sicherheit und Präzision – Werte, die wir durch unsere umfassenden Zertifikate belegen. Für Kunststoff-Komponenten, die in Medizingeräten, Fahrzeugen, Messgeräten oder Filtern eingesetzt werden, setzen wir auf streng geprüfte und dokumentierte Prozesse:

Dank dieser Nachweise erfüllen wir nicht nur gesetzliche Vorgaben, sondern garantieren auch höchste Leistungsfähigkeit und Verlässlichkeit in der Fertigung. Vertrauen Sie auf zertifizierte Qualität und kontinuierliche Innovation – für Produkte, denen Sie vertrauen können.

Hochwertiger Kunststoff-Spritzguss mit verschiedensten Einsatzgebieten

In der Medizintechnik erwarten unsere Kunden hochpräzise und konstant saubere Lösungen, die den medizinischen Standards und Normen entsprechen. Hierzu gehören die Fertigung in unserem Reinraum Klasse 7, sowie der Zertifizierung nach EN ISO 13485. Wir verfügen über die entsprechenden Prozesse und Zertifikate, um die hohen Qualitäts- und Sicherheitsanforderungen an den Kunststoff-Spritzguss in der Medizinbranche erfüllen zu können.

Die Automobilindustrie benötigt im Bereich der Optik einwandfreie Kunststoffteile aus PMMA oder Mehrkomponententeile in Verbindung mit weiteren Kunststoffen. Unter anderem fertigen wir spezielle Lichtleiter und Linsen, teils mit strukturierten Oberflächen für die einwandfrei Lichtleitung und Lichtstreuung. So können Licht oder Schattensignale im Fahrzeug mit minimalem Einsatz von Leuchtmitteln optimal geleitet oder gestreut werden.

Häufig kommen in der Haustechnik robuste, flexible, langlebige und auch biologisch hergestellte Geräte zum Einsatz. Insbesonders elektronische Geräte sind sehr häufig mit Kunststoffgehäusen, auch aus biologischen Materialien, hergestellt. Unsere Teile tragen neben einen möglichen grünen Fußabdruck somit in hohem Maße zur Zuverlässigkeit von Rauchmeldern, Luft- und Wasserfiltern bei.

Die Industrie entdeckt in zunehmendem Maße den Kunststoff-Spritzguss als gleichwertigen Ersatz für Metall. Einige Bereiche des Maschinenbaus oder der Messtechnik profitieren vom flexiblen und platzsparenden Einsatz von Kunststoff. Unsere Produkte halten Wetterbedingungen und härteste Einsatzbedingungen unter Einhaltung kleinster Normen zuverlässig stand.

Kunststoff Christel - unsere Kernkompetenzen

Systemlieferant

Alles aus einer Hand - von der Idee bis zur Serie:

Entwicklung, Konstruktion, Werkzeugbau, Fertigung, Automatisierung, Montage, Prüfung, Logistik

Gehäuse

Wir geben Ihrer Idee den passenden Rahmen

Reinraum-Fertigung

(Klasse 7)

Wir sind der Contract Manufacturer für Ihre Medizinprodukt.

Spritzgussteile von 0,01 Gramm bis 5 Kilo

Für jedes Produkt die richtige Methode

Unsere verschiedenen Fertigungsverfahren sind für die unterschiedlichsten Branchen unerlässlich und die variierenden Anforderungen an unsere Verfahren ein wesentlicher Bestandteil unserer Produktion.

Vom Gasinnendruckverfahren (GID), über die Folienhinterspritzung (IMD), der MuCell®-Technologie, dem additiven Fertigungsverfahren (3D-Drucker), der Reinraumproduktion mit 1K- und 2K-Verfahren bis zu hochkomplexen Mikrospritzgussteilen sichern wir auch bei Großserien engste Toleranzen und finden immer die optimalste Lösung für unsere Kunden.

Unsere Kunden empfehlen uns weiter

Philips Medizin Systeme Böblingen GmbH

Fresenius Medical Care Deutschland GmbH

In Kooperation mit

FAU-Erlangen-Nürnberg

Technische Hochschule Rosenheim

Wir sind Mitglied

Technology Mountains

Der Technologieverbund im Südwesten

Mehr

03 | 2026

Jobs for Future 2026 startet nächste Woche – Wir sind dabei!

Spannende Einblicke, Karrierechancen und persönliche Gespräche auf der Jobs for Future

03 | 2026

MuCell®-Technologie erfolgreich in der Serienfertigung

Am 4. März referiert unser Geschäftsführer Rainer Christel beim Leibniz-Institut für Verbundwerkstoffe über die erfolgreiche Implementierung der MuCell®-Technologie bei Kunststoff Christel

Mehr03 | 2026

Erfolgreiche Teilnahme an der KPA 2026 in Ulm

Zahlreiche qualifizierte Gespräche mit Kunden und Interessenten haben den hohen Mehrwert der Messe erneut bestätigt. Wir freuen uns, auch im kommenden Jahr wieder dabei zu sein.

Mehr01 | 2026

Kunststoff Christel live auf der KPA Ulm

Am 25. + 26. Februar 2026 öffnet die KPA – Kunststoff Produkte Aktuell in Ulm ihre Tore, und wir freuen uns, auch in diesem Jahr wieder dabei zu sein!

Mehr

Käpsele Wissen

Der Spritzguss-Blog

Entdecken Sie spannende Themen aus der Welt des Spritzgusses. Erfahren Sie, was ein Transducer ist, wie Mikrospritzguss funktioniert oder welche Vorteile das Gasinnendruckverfahren bietet. Regelmäßig veröffentlichen wir neue Beiträge, in denen wir komplexe Sachverhalte einfach und kompakt erklären. Tauchen Sie ein in die faszinierende Welt des Spritzgusses – leicht verständlich und praxisnah.