Turnkey-Lösungen im Kunststoff-Spritzguss

Von der Anfrage bis zum fertigen Produkt, bieten wir unseren Kunden alles, damit sie erfolgreich sind.

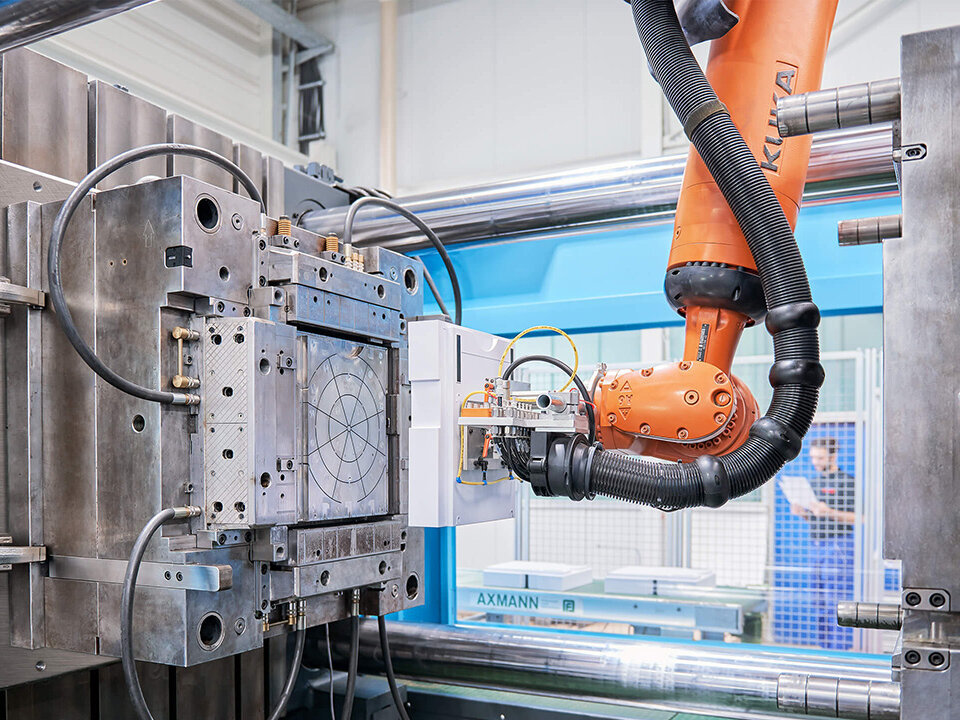

Bereits bei der Produktionsplanung und Teilekonstruktion ihrer Spritzgussteile und Baugruppen arbeiten wir als Contract Manufacturer mit namhaften Partnern zusammen. Denn von der perfekten Herstellung der Spritzgussteile bis hin zur Lieferung von montierten und geprüften Baugruppen erfüllen wir sämtliche Anforderungen, auch für qualitativ hochwertige Projekte. Unsere Spritzgussmaschinen haben Zuhaltekräfte von 15t bis 1.300t und sind vollständig an einem elektronischen Leitstand angeschlossen, welche die Maschinenparameter über ein System sicher archiviert.

Mit Hilfe unseres langjährigen Know-how, unserer Qualitätserfahrung und modernster EDV-Systeme gestalten wir Prozessabläufe effektiv und effizient und definieren nötige Prozesse und Aktivitäten bis ins Kleinste. Nach Berücksichtigung aller Zielvorgaben wird das Großprojekt durch uns in Teilprojekte gesplittet und kann nun mittels unserer Fachabteilungen ergebnisorientiert, professionell und wirtschaftlich zu einem perfekt definierten Gesamtprojekt zusammengefasst werden. Ihr Vorteil: Unsere daraus entstehenden Turnkey-Lösungen können Sie sofort nutzen und verwenden.

Leistungsübersicht Spritzguss

Kunststoff ganz groß

Wir produzieren unter anderem Kompakt-Spritzgussteile mit einer Zuhaltekraft von bis zu 1.300t. Auch in diesen Größenordnungen halten wir engste Toleranzen ein und gewährleisten vom ersten bis zum letzten Teil bestmögliche Optik und optimale Haptik.

Unsere Lösungen für Industrie, Medizintechnik und Automobil beweisen, dass wir höchsten Ansprüchen auch bei großen Teilen gerecht werden.

Präzision bis ins kleinste Detail

Höchste Präzision auf engstem Raum: Wir fertigen kleinste Bauteile mit Durchbrüchen von wenigen Zehntelmillimetern und sichern die Qualität durch automatisierte Kameraprüfungen. So stellen wir sicher, dass jedes Teil exakt euren Anforderungen entspricht.

Unser Know-how umfasst außerdem die Umsetzung feinster Mikrostrukturen für optische Anwendungen, die höchste Anforderungen an Maßhaltigkeit und Oberflächenqualität erfüllen. Ob in der Medizintechnik, Sensorik oder Optoelektronik – wir liefern präzise, reproduzierbare Ergebnisse für komplexe Serienbauteile.

Transparent und transluzent im Mikrobereich

Die einwandfreie Oberflächenbeschaffenheit von Spritzgussteilen ist eine Frage der technischen Umsetzung. Ein hohes Maß an Erfahrung und konstruktivem Denken – sowohl bei der Werkzeugkonstruktion wie bei der Teileherstellung – ist hier entscheidend.

Diese Ansprüche erfüllen wir durch unser Wissen im Umgang mit transparenten und transluzenten Werkstoffen. Hier beherrschen wir auch die Realisierung von speziellen Microstrukturen und feinsten Prismen. Und dafür, dass wirklich alles einwandfrei läuft, sorgt unsere 100%-Kontrolle durch High-Tech-Kamerasysteme.

Erfahrung mit Hightech-Materialien

Hochleistungs-Kunststoffe bieten außerordentliche Steifigkeit, hohe Festigkeit und ausgezeichnete Chemikalien-Beständigkeit – und das über einen breiten Temperaturbereich hinweg konstant. Wir verfügen über langjährige Erfahrung in der Verarbeitung von Hochtemperatur-Kunststoffen und produzieren seit vielen Jahren große Serienmengen zuverlässig und prozesssicher. Für die Verarbeitung dieser Hightech-Materialien setzen wir auf speziell ausgelegte Fertigungszellen, die auf die besonderen Anforderungen der Materialien abgestimmt sind.

Unser Werkstoffspektrum umfasst u. a.:

PEEK, PPSU, PSU, PVDF, PC/ABS, SAN

Durch unser Know-how und modernste Technik stellen wir sicher, dass jedes Bauteil exakt den geforderten Spezifikationen entspricht – auch bei hohen Stückzahlen und komplexen Anforderungen.

Sonderverfahren im Spritzguss

Größere Freiheiten – geringere Kosten

Als Spezialist für thermoplastische Lösungen nutzen wir seit mehr als 20 Jahren die bewährte Gasinjektionstechnologie (GIT). Dafür stehen uns eigene Produktionszellen mit integrierter Stickstoffaufbereitung zur Verfügung – für höchste Effizienz und Prozesssicherheit.

Die wesentlich größere Designfreiheit, gerade bei dickwandigen Teilen, führt zu deutlichen Gewichts- und Materialeinsparungen mit kürzeren Zykluszeiten gegenüber herkömmlichen Kompaktteilen. Hohe Steifigkeitswerte durch größere Querschnitte bei gleichzeitiger Reduzierung von Einfallstellen bedeuten für Sie signifikante Kosteneinsparungen.

Möchten Sie noch mehr Informationen? Kontaktieren Sie uns!

Perfekte Verbindungen für höchste Anforderungen

Ob Hart-Weich-Verbindungen mit spezieller Haptik und Dichtungsfunktion, die Kombination unterschiedlicher Kunststoffe in einem einzigen Bauteil oder die hochwertige farbliche Absetzung – unser Mehrkomponenten-Spritzguss bietet vielfältige Möglichkeiten für anspruchsvolle Anwendungen.

Mit 10 modernen Spritzgussmaschinen realisieren wir Mehrkomponenten-Bauteile in verschiedensten Herstellungsverfahren – darunter Indexplattentechnik, Drehtellertechnik, Umlegeverfahren und Core-Back-Verfahren. So können wir flexibel auf die spezifischen Anforderungen Ihrer Produkte eingehen und stets die technisch wie wirtschaftlich optimale Lösung anbieten.

Gerade dort, wo Beständigkeit und Langlebigkeit entscheidend sind, kommen Mehrkomponenten-Bauteile zum Einsatz: Tastensymbole und Artikelkennzeichnungen, die auch nach Jahren intensiver Nutzung, extremen Witterungsbedingungen oder tausendfachen Betätigungen noch zuverlässig erkennbar bleiben, setzen auf diese Technologie.

Individuell gestaltete Oberflächen

Folienhinterspritzung oder In-Mould Decoration (IMD) bietet viele Möglichkeiten zur individuellen Oberflächengestaltung. So können Label und Beschriftungen oder besondere dekorative Elemente auf Teile aufgebracht werden. Die Bauteile werden im Sandwichverfahren gefertigt, das Trägermaterial wird also zwischen zwei Folien gespritzt. Mehr Informationen in unserem Blogbeitrag: IMD

Mit der gleichen Bauteilgeometrie können durch differierende Folienlayouts auch verschiedene Varianten gefertigt werden. So setzen wir unterschiedliche Designs kostengünstig für Sie um.

Innovation im Spritzguss

Die MuCell®-Technologie ist ein physikalisches Verfahren zur Schäumung von thermoplastischen Kunststoffen, das die Herstellung von mikrozellulären Schäumen ermöglicht. Anders als beim chemischen Schäumen reagiert das Gas hier nicht mit dem Kunststoff, wodurch keine Rückstände chemischer Treibmittel entstehen.

Im MuCell®-Verfahren werden Stickstoff oder Kohlendioxid als Treibmittel in das Dosiersystem eingespritzt, um eine homogene Kunststoffmasse zu erzeugen. Beim Einfüllen in das Werkzeug führt der Druckabfall zur kontrollierten Bildung der mikrozellulären Struktur. Diese Technologie ermöglicht gleichmäßig verteilte Zellstrukturen, Zellgrößen zwischen 5 und 50 µm sowie Wandstärken unter 1 mm.

Die Schlüsselkomponenten des Verfahrens sind die Gasdosiereinheit (SCF-System – Super Critical Fluid) und speziell entwickelte Injektoren im Plastifizierzylinder, die eine gleichmäßige Gasverteilung gewährleisten. Durch diese Technik lassen sich leichte, stabile und dimensionsstabile Bauteile produzieren, die sich besonders für hohe Beanspruchungen und anspruchsvolle Designanforderungen eignen.

Maximale Qualität

Unsere Kunststoffteile sind Maßarbeit nach Kundenwunsch, darum haben wir unsere kompletten Abläufe und unser Handeln auf maximale Qualität ausgerichtet.

Qualität heißt Kundenzufriedenheit und daran setzten wir alles.

Als Premiumhersteller für Kunststoff-Spritzgussteile setzen wir auf hohe Qualitätsstandards und garantieren diese auch bei Fertigung von Großserien.

Mit unserem Produktionsstandort in Bad Dürrheim sind unsere Teile „made in Germany“ und erfüllen so den deutschen Pioniergeist.

Dieses Qualitätsmanagement-System mit Null-Fehler-Philosophie ist ein integraler Bestandteil unseres Handelns und ein wesentlicher Erfolgsfaktor – sämtliche Prozesse sind mit verschiedenen Qualitätsstandards zertifiziert und werden jährlich verifiziert. Zusätzlich führen wir präzise ISO-GPS-Vermessungen und CT-Scans durch, um die Maßhaltigkeit und Funktionsfähigkeit unserer Teile lückenlos zu überprüfen. Wir gewährleisten diese umfangreichen Aufgaben durch ein durchgängiges CAQ-System.

Zertifizierte Qualität in allen Abläufen und Prozessen

Ihre Lösung liegt im Spritzguss?

Sie haben Fragen oder wünschen eine gezielte Auskunft? Dann mailen Sie uns einfach!

Kunststoff Christel GmbH & Co. KG

Telefon: +49 7726 9202-0

Fax: +49 7726 9202-8110

E-Mail: anfragen@kunststoff-christel.de